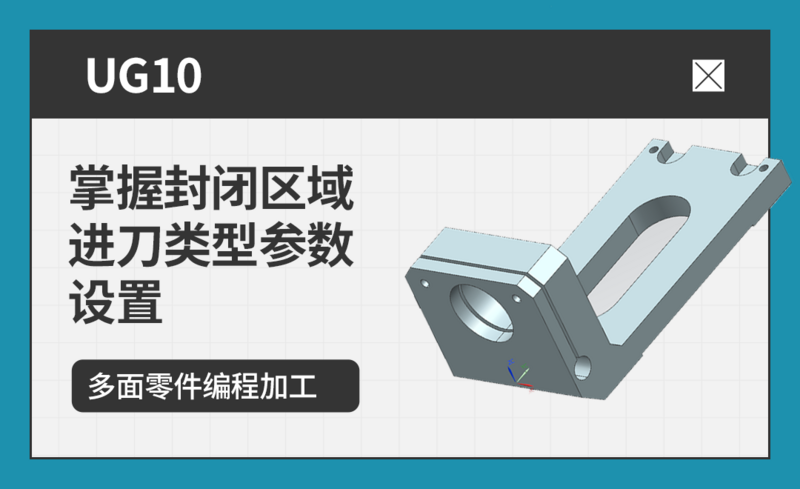

本课教程的目的是学会多面零件的编程加工方法,喜欢的一起来学习吧。

学完本课内容后,同学们可以根据下图作业布置,在视频下方提交作业图片,老师会一一进行解答。

那我们开始今天的教程吧。

1.打开【Unigraphics NX】软件,选择【格式】-【复制至图层】选择“面”点击【确定】,【目标图层或类别】10;选择【格式】-【图层设置】,【双击】“第10层”作为工作层;【关闭】“第1层”;具体如图所示。

2.选择【启动】-【所用应用模块】-【电极设计】,点击【创建方块】框选“零部件”,调整【间隙】0mm;选择【编辑】-【移动对象】,【运动】CSYS到CSYS,点击【指定起始】对象的CSYS【选择】“顶面”;具体如图所示。

3.打开【CSYS对话框】选择【类型】动态,调整【角度】90°,点击【确定】;选择【指定目标】;【删除】包容块,打开【几何视图】,【双击】“MCS”【安全设置选项】刨,【选择】“顶面”【距离】50mm,选择【测量距离】,【选择】“边界”;具体如图所示。

4.选择【分析】-【几何属性】分析“槽”;打开【程序顺序视图】点击【创建程序】点击【应用】,将“组”【重命名】“A-10”“B-20”“C-30”;点击【创建工序】调整【工序子类型】使用边界面铁销,选择【指定面边界】,调整【选择方法】曲线,【选择】“边线”;具体如图所示。

5.调整【刀具】-【刀具子类型】第一个【名称】d20;调整【直径】20,【刀轨设置】-【切削模式】往复【最终底面余量】0.1,【刀轴】+ZM轴【毛坯距离】1【每刀切削深度】0.3,点击【生成】;具体如图所示。

6.按【Ctrl+J】选择“对象”,选择【颜色】点击【应用】;【复制】“D20”,调整【刀轨设置】-【每刀切削深度】0【最终底面余量】0,点击【生成】;【复制】“D20”,选择【指定面边界】选择【删除】,【选择】“面”点击【确定】,点击【生成】;具体如图所示。

7.点击【切削参数】调整【与XC的夹角】90,【壁清理】在终点,【余量】-【部件余量】0.1,点击【生成】;点击【切削参数】-【拐角】调整【凸角】延伸,点击【生成】;点击【创建工序】调整【类型】mill_contour【工序子类型】深度轮廓加工,【指定部件】进行选择;具体如图所示。

8.选择【指定切削区域】选择“槽”,按【中键】确定;调整【刀具】D20【刀轨设置】-【最大距离】0.4mm,点击【切削参数】-【余量】调整【部件侧面余量】0.1,取消【使底面余量与侧面余量一致】,【策略】-【切削方向】顺铣,【连接】-【层到层】沿部件交叉斜进刀【斜坡角】2,点击【生成】;具体如图所示。

9.点击【创建工序】调整【类型】mill_planar,【工序子类型】平面轮廓铣,选择【指定部件边界】调整【模式】曲线/边【刨】定义“顶面”【材料侧】内部,选择“边线”,点击【创建下一个边界】,【指定部件边界】显示;具体如图所示。

10.【指定底面】选择“底面”,【刀轨设置】-【部件余量】0.15【刀具】D20【公共】0.4,点击【非切削移动】调整【进刀类型】与开放区域相同,【最小安全距离】50【高度】0,【起点/钻点】-【重叠距离】1mm,【转移/快速】-【区域内】-【转移类型】直接;点击【生成】;具体如图所示。